Giải đáp Xi măng

Cập nhật: 15:53 | 05/06/2020

Để người tiêu dùng hiểu thêm về Xi măng, chúng tôi xin thông tin giải đáp về Xi măng của Ximang.vn

|

Tại sao xi măng đông cứng được? Thành phần chính của xi măng là clinker, thạch cao và/hoặc phụ gia, trong đó thành phần chính là clinker có các khoáng là Alít (C3S), Bêlít (C2S), aluminát (C3A) và phe-rít (C4AF). Khi xi măng tác dụng với nước tạo ra các hợp chất như: Canxi xilicát hydrat, E-tring-gít, Canxi alumonát xilicát mono-hydrát. Các hợp chất này là chất rắn, có cấu trúc tinh thể và chúng cũng liên kết với nhau vì vậy mà các phản ứng này sẽ làm xi măng đông cứng. |

|

Bê tông là loại vật liệu đá nhân tạo nhận được bằng cách đổ khuôn và làm rắn chắc một hỗn hợp của chất kết dính nước, cốt liệu (cát, sỏi hay đá dăm) và phụ gia. Hỗn hợp nhiên liệu mới nhào trộn xong gọi là hỗn hợp bê tông hay bê tông tươi. Trong bê tông cốt liệu đóng vai trò là bộ khung chịu lực. Chất kết dính và nước gọi là hồ bao bọc xung quanh hạt cốt liệu đóng vai trò là chất bôi trơn, đồng thời lấp đầy khoảng chống giữa các hạt cốt liệu. Bê tông có cốt thép gọi là bê tông cốt thép. Chất kết dính có thể là xi măng các loại, vôi và cũng có thể là CKD hữu cơ (Polime). Đặc biệt, trong bê tông ximăng cốt liệu thường chiếm 80 - 85%, còn ximăng 8 - 15% khối lượng. Cường độ của bê tông trong điều kiện xác định phụ thuộc chủ yếu vào 2 yếu tố: Tỷ lệ nước/xi măng và độ đầm chắc. Tỷ lệ nước/xi măng ảnh hưởng lớn đến cường độ của bê tông đã được đầm chắc đầy đủ. Với xi măng và cốt liệu xác định, cường độ bê tông còn phụ thuộc vào tính công tác, nơi trộn (trong cùng điều kiện trộn, bảo dưỡng, và thí nghiệm) và bị ảnh hưởng bởi: - Tỷ lệ xi măng với nước trộn. - Tỷ lệ xi măng với cốt liệu. - Cường độ và hình dáng của hạt cốt liệu. - Kích thước lớn nhất của hạt cốt liệu. |

|

Phân biệt xi măng PC40 và PCB 40 như thế nào? 1. Tên gọi: - Xi măng PC40 là xi măng Portland (Portland Cement), có tên gọi khác là OPC (Ordinary Portland Cement) - Xi măng PCB40 là xi măng Portland hỗn hợp (Portland Cement Blended). 2. Thành phần: Sự khác nhau căn bản về thành phần giữa hai loại xi măng nói trên là xi măng PCB40 có một lượng khá cao phụ gia hoạt tính thủy lực như puzzoland, đá vôi, xỉ… ngoài 2 thành phần là clinker và thạch cao. Sự kết hợp này làm tăng một số tính chất của PCB40 như tăng dẻo và tính chịu nước cao hơn. 3. Chất lượng: - Sự giống nhau: Cường độ kháng nén của "đá xi măng" sau 28 ngày tuổi của 2 loại xi măng này đều như nhau ( ≥ 40 N/mm2 ). - Sự khác nhau: + Cường độ chịu nén sau 3 ngày: PC40: ≥ 21 (TCVN 2682:1992); PCB 40 ≥ 18 (TCVN 6260:1997) + Thời gian kết thúc đông kết (phút): PC40: ≥ 21 ≤ 375 PC40: ≥ 18 ≤ 600 4. Công năng: PC40 và PCB40 đều được sử dụng cho tất cả các hạng mục, tất cả công trình xây dựng. Tuy nhiên trong một số công trình có yêu cầu đặc biệt về chất lượng (công trình chịu tải trọng lớn) thì xi măng PC40 có thể được ưu tiên sử dụng. Hiện nay trên thị trường, các công ty xi măng chủ yếu cung cấp cho thị trường loại PCB40 và chỉ sản xuất PC40 khi có yêu cầu đặt hàng. 5. Giá cả: Giá xi măng phụ thuộc nhiều vào giá clinker, lượng clinker để sản xuất PC lớn hơn lượng clinker sản xuất PCB, do đó giá xi măng PC luôn cao hơn xi măng PCB cùng loại. |

|

Thế nào là Xi măng Porland thông dụng (PC)? Xi măng Porland thông dụng mà ta thường gọi là xi măng PC (ở nước ngoài gọi là OPC) nghĩa là loại xi măng Porland thông dụng nhất trong xây dựng. Nó còn được làm "xi măng nền" để pha trộn với những bột mịn các khoáng khác nhau thành những tên gọi khác nhau như: - Xi măng Porland hỗn hợp thông thường; - Xi măng Porland - puzlan; - Xi măng Porland - xỉ lò cao... Thành phần của xi măng PC gồm có 95 - 96% clinker Porland và 4 - 5% thạch cao được nghiền mịn đến độ mịn 6 - 15% trên sàng 0,080 mm hay đến 2.800 - 3.200cm2/g và nhiệt độ ở đầu ra của máy nghiền không được vượt quá 80 - 90 độ C. |

|

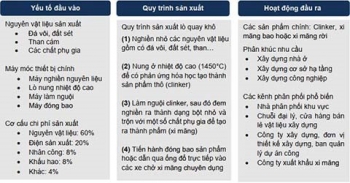

Nguyên liệu để sản xuất clinker xi măng Porland? Các nguyên liệu để sản xuất clinker xi măng Porland gồm có: đá vôi, đất/đá sét và các loại phụ gia điều chỉnh. - Đá vôi: là loại đá canxit, tức là loại đá carbonat canxi (CaCO3). Đá này thường lẫn các tạp khoáng dolomit - muối kép carbonat canxi và magnezi (MgO.CaO.(CO2)2), đá sét, đá silic và rất ít (<= 0,5%) các quặng sắt, photphorit, kiềm và các muối clorua. Yêu cầu kỹ thuật cho sản xuất xi măng PC là đá vôi có lẫn tạp khoáng ít nhất. TCVN 6072-1996 đã quy định, hàm lượng CaCO3 >= 85% và MgCO3 <= 5%, tức là tương đương >= 47,6% CaO và <= 2,4% MgO. - Đá/Đất sét: Đất hoặc đá sét dùng cho sản phẩm xi măng PC cũng phải thỏa mãn yêu cầu kỹ thuật riêng của nó về chất lượng và trữ lượng, bao gồm các chỉ tiêu sau: + Phải hạn chế MgO, TiO2, R2O và ion Cl- để đảm bảo chất lượng của xi măng và đảm bảo cho ổn định công nghệ sản xuất và độ bền chống ăn mòn của thiết bị (SO3, Cl-). + Độ cứng và độ ẩm của đá sét cũng là những chỉ tiêu chất lượng quan trọng của loại nguyên liệu này đối với công nghệ sản xuất xi măng. Độ cứng càng nhỏ và độ đồng nhất của độ cứng càng đều thì chất lượng của sét càng tốt. Độ ẩm cho phép tối đa là 20% (tốt nhất là từ 12 - 16%). - Các loại phụ gia điều chỉnh: Tùy thuộc vào mục tiêu điều chỉnh, người ta sử dụng các loại phụ gia khác nhau, bao gồm: + Quặng sắt tự nhiên (Fe2O3.H2O): đảm bảo các yêu cầu: . Về thành phần hóa học Fe2O3 = 40 - 60% . Độ ẩm không vượt quá 10%. Nếu vượt quá 10% thì tỉ lệ pha phối liệu không chính xác. + Quặng sắt nhân tạo có xỉ ở dạng bột mịn màu nâu đen, hàm lượng Fe2O3 = 58 - 68%, nhưng khả năng cung cấp không nhiều, độ ẩm gặp mưa nhiều khi vượt quá 10%. + Thạch cao: Dùng để điều chỉnh thời gian đông kết của xi măng. Cho đến nay, nguồn nguyên liệu này chưa tìm thấy ở Việt Nam, nên các công ty xi măng vẫn phải nhập ngoại từ Lào, Thái Lan và Trung Quốc. |

|

Nhiên liệu để sản xuất xi măng PC bao gồm những loại gì? Tùy thuộc vào điều kiện cung cấp, các công ty xi măng trên thế giới hiện nay đang sử dụng nhiều loại nhiên liệu khác nhau: dầu nặng (FO, MFO, DO, Mazut), khí đốt tự nhiên, các loại than hoặc hỗn hợp của chúng (than nâu, than mỡ, than antraxit...) và cả chất thải công nghiệp (săm lốp ô tô hỏng, bã thải cao su vụn)... Xi măng lò quay Việt Nam trước 1995 sử dụng hỗn hợp than nâu Trung Quốc hoặc than mỡ Australia với than antraxit Quảng Ninh (xi măng Hải Phòng), hỗn hợp than cám 3 Quảng Ninh với than Na Dương Lào Cai (xi măng Bỉm Sơn và dầu FO (xi măng Hà Tiên) và hỗn hợp 15% dầu FO và 85% than cám 4a Quảng Ninh (xi măng Hoàng Thạch 1). Từ năm 1995 trở lại đây, tất cả các nhà máy xi măng Việt Nam đều sử dụng chủ yếu là loại than cám 4, còn dầu FO chỉ sử dụng trong trường hợp mồi lò quay trước nhiệt độ bắt cháy của than mịn antraxit. |

|

Các chỉ tiêu kỹ thuật chế tạo clinker xi măng Porland? Chất lượng của xi măng PC phụ thuộc vào chất lượng của clinker. Chất lượng clinker phụ thuộc vào thành phần hóa của bột sống phối liệu, các chỉ tiêu kỹ thuật chế tạo và trình độ công nghệ sản xuất, tức là chất lượng của dây chuyền thiết bị và mức độ tự động hóa điều khiển các quá trình sản xuất, kiểm soát chất lượng sản phẩm bao gồm sản phẩm từng công đoạn và sản phẩm cuối cùng. Thành phần hóa của bột sống phối liệu sản xuất clinker được thiết kế theo các thành phần khoáng chính của clinker. - Có 3 loại chỉ tiêu kỹ thuật chế tạo clinker Porland là: + Hệ số bão hòa (LSF) + Modun Silicat (Ms) + Modun Alumin (MA) - Có 4 khoáng chất của clinker Porland là: + Tricanxi silicat hay là alit (40 - 60%): C3S (3CaO.SiO2) + Dicanxi Silicat hay là belit (15 - 35%): C2S (2CaO.SiO2) + Tricanxi aluminat (4 - 14%): C3A (3CaO.Al2O3) + Alumoferit (10 - 18%) : C4AF (4CaO.Al2O3.Fe2O3 Trong đó 2 khoáng cuối cùng có tên chung là: selit hay là các khoáng nóng chảy, tức là thành phần chủ yếu pha lỏng của clinker Porland mà không có nó thì khoáng thứ nhất (alit) rất khó khăn thành tạo và cả hai khoáng alit và belit rất khó khăn kết luyện thành viên/hạt clinker. Ngoài ra, tùy thuộc vào các trị số kỹ thuật chế tạo nêu trên, trong thành phần khoáng của clinker Porland có thể có một ít các khoáng ở dạng không ổn định như: C2A, CA, CA2, C2F và CF. Trong clinker còn có canxi tự do (f.CaO), f.MgO mà hàm lượng nhiều hay ít còn phụ thuộc vào mức độ hoạt tính của các nguyên liệu, nhiệt độ nung và trình độ công nghệ của dây chuyền thiết bị sản xuất, hàm lượng f.CaO và f.MgO rất có hại cho tính ổn định của xi măng. |

|

Vai trò của chọn lựa phối liệu sản xuất clinker PC? Phối liệu bột sống sản xuất clinker xi măng PC phụ thuộc vào: - Thành phần khoáng thiết kế: Thành phần khoáng của clinker phải được thiết kế thế nào để tổng hai khoáng silicat (C3S và C2S) có hàm lượng (%) lớn nhất, trong đó tỷ lệ C3S/C2S >= 5% => xi măng PC có cường độ cao. Tuy nhiên, vì lý do công nghệ và thiết bị chế tạo, tổng của hai khoáng này cũng không thể vượt quá 78 - 80% vì nếu vượt quá tỷ lệ đó thì không đủ hàm lượng các khoáng chảy (C3A + C4AF +...) để tạo ra pha lỏng làm nhiệm vụ "dung môi" cho quá trình tạo khoáng alit (C3S) và kết luyện clinker. - Đặc điểm kỹ thuật và cơ chế tạo khoáng. Tỷ lệ của hai khoáng chảy C3A/C4AF: Phải đảm bảo để độ nhớt pha lỏng của chúng với các tạp chất khoáng tạo ra ở khoảng nhiệt độ 1.350 - 1.450 độ làm được vai trò "dung môi" cho cơ chế tạo khoáng alit, đồng thời hỗn hợp nóng chảy "Etecty" của hệ CaO - MgO - Al2O3 - SiO2 có độ dẻo vừa phải để nó tạo được lớp bảo vệ gạch chịu lửa (lớp colaz) tại zôn nung lò quay với chiều dày hợp lý mà thông thường 200 - 250mm, nếu vượt quá làm cho dung tích lò bị thu hẹp lại, tạo nên các vòng "anô" trong zôn nung làm cản trở sự chuyển động clinker, gây kết tảng cục clinker kích thước lớn, làm bí lò, rơi gạch chịu lửa, cháy đỏ lò cục bộ... - Công nghệ sản xuất: Công nghệ lò quay phương pháp khô hiện đại cho điều kiện sản xuất clinker Porland tốt hơn công nghệ lò đứng bán khô. Điều kiện đảo liệu và phân bổ nhiệt trong lò đứng kèm hơn lò quay. Các sự cố nền tảng clinker trên mặt lò đứng thường xảy ra, nhất là ban đêm. |

|

Quá trình công nghệ sản xuất xi măng PC như thế nào? Quá trình công nghệ sản xuất xi măng PC được bắt đầu từ công đoạn khai thác, vận tải, đập nhỏ và đồng nhất sơ bộ các nguyên liệu thô cho đến nghiền và xuất sản phẩm cuối cùng cho khách hàng, bao gồm: 1. Công đoạn khai thác, vận tải, đập nhỏ và đồng nhất sơ bộ các nguyên liệu: đảm bảo để đá vôi, đất sét, quặng sát... từ các mỏ nguyên trạng về đến kho nhà máy có độ chênh lệch về thành phần hóa ít nhất so với độ chênh lệch tự nhiên vốn có ở tại mỏ. 2. Công đoạn nghiền và đồng nhất bột sống: Yêu cầu công nghệ của công đoạn này là đảm bảo thành phần hóa và ổn định độ mịn của bột sống phối liệu cấp cho lò nung clinker. 3. Công đoạn nung luyện clinker xi măng PC: Công đoạn này là công đoạn lớn nhất và chủ yếu nhất của mọi nhà máy sản xuất xi măng, bao gồm 4 phần (công đoạn nhỏ) sau: - Cấp liệu cho lò nung: Yêu cầu công nghệ của phần công đoạn này là rút bột liệu sống từ đáy silô đồng nhất cấp đều đặn và ổn định năng suất (tấn/giờ) theo kế hoạch vận hành lò nung). - Nghiền và cấp than mịn, dầu nặng cho lò nung: Nhằm giữ vững chất lượng và khối lượng than mịn hoặc dầu hoặc than - dầu cấp cho cả hai đầu lòng nung (lò quay khô). - Công đoạn lò nung 4. Công đoạn làm nguội clinker: nhằm làm tăng hoạt tính của các khoang clinker, thu hồi nhiệt thải (gió III và gió II) để cấp khí nóng cho vòi đốt calciner và máy nghiền than, cũng như tải clinker đến máy đập nhỏ rồi đưa lên đổ vào 1 silo hoặc các silo chứa. 5. Công đoạn nghiền, đồng nhất và đóng bao, xuất xi măng PC: là công đoạn cuối cùng của quá trình công nghệ sản xuất xi măng PC. Yêu cầu công nghệ của công đoạn này là chọn lựa tỷ lệ các cỡ hạt một cách hợp lý nhất của xi măng bột nhằm đạt được cường độ cao nhất trên cơ sở chất lượng đã có của clinker với thành phần khoáng và các chỉ tiêu chế tạo của nó đã dày công thực hiện trong các công đoạn trước. Trong công đoạn cuối cùng này cũng bao hàm cả công việc kiểm tra và đánh giá các chỉ tiêu sản phẩm cuối cùng như cường độ, thời gian đông kết... để cấp cho khách hàng. |

|

Các chỉ tiêu chất lượng của xi măng PC? Chất lượng xi măng PC nói chung phụ thuộc thành phần khoáng và các chỉ tiêu kỹ thuật chế tạo clinker như: hệ số bão hòa vôi (LSF), trị số modun silicat (Ms) và trị số modun alumin (MA). Hệ số bão hòa càng cao thì hàm lượng khoáng alit (C3S) càng nhiều. Trị số modun Ms càng lớn thì tổng các khoáng silicat (C3S + C2S) càng lớn. Còn trị số modun alumin càng lớn thì hàm lượng khoáng C3A càng nhiều. Tỷ lệ thạch cao trong xi măng PC phụ thuộc vào tổng hàm lượng của hai khoáng C3S và C3A. Chất lượng của xi măng PC còn phụ thuộc vào mức độ hoạt tính của các khoáng, thành phần cỡ hạt và các tạp khoáng của clinker mà chủ yếu là MgO, TiO2 và R2O. Cặn không tan và lượng mất khi nung của xi măng cũng ảnh hưởng đến cường độ của xi măng và sự có mặt của chúng làm hạ thấp hàm lượng các khoáng của clinker. |

-

Chuyên đề Chuỗi giá trị ngành sản xuất Xi măng P1

Chuyên đề Chuỗi giá trị ngành sản xuất Xi măng P1 -

-